| Numéro |

Rev. Fr. Geotech.

Numéro 174, 2023

|

|

|---|---|---|

| Numéro d'article | 1 | |

| Nombre de pages | 15 | |

| DOI | https://doi.org/10.1051/geotech/2023004 | |

| Publié en ligne | 17 mai 2023 | |

Article d’ingénierie / Engineering Article

Comparaison Plaque et Dynaplaque. Résultats d’essais croisés en conditions maîtrisées

Plate bearing test and Dynaplaque comparison. Results of cross-tests under controlled conditions

1

Cerema Normandie-Centre, Département Géosciences et Infrastructures, Centre d’Expérimentation et de Recherche, Le Grand-Quevilly, France

2

Université Gustave Eiffel, Département GERS, Marne-La-Vallée, France

* Auteur de correspondance : guillaume.voisin@cerema.fr

La mesure du module de déformabilité, plus classiquement appelée portance, sur les plates-formes d’infrastructures est un élément clé de l’assurance qualité. La co-existence de matériels de mesures différents est une réalité fréquente sur chantier et la tentation de faire des essais croisés pour tester ou valider les performances réciproques des matériels est forte. Les résultats présentés ici ont montré que la dispersion en un point donné est liée au corps d’épreuve et l’emporte sur l’exactitude des appareils de mesure que les auteurs ont testés (Plaque et Dynaplaques). Il est donc inutile de réaliser des essais croisés sur chantier avec ces deux type d’appareils car ils donnent sur un grand nombre de mesures les mêmes résultats. Les appareils de mesure doivent être utilisés en priorité, et en toute connaissance de leurs limites, comme des outils de détection d’anomalies sur une plate-forme. La multiplication des points de mesure améliore la connaissance des hétérogénéités de la plate-forme.

Abstract

The measurement of the deformability modulus, more conventionally called stiffness, on infrastructure platforms is a key element of quality assurance. The co-existence of equipment with different measurements is therefore a frequent reality on site and the temptation to carry out cross-tests to test or validate the reciprocal performance of the equipment is strong. The results presented here have shown that the scatter at a given point is related to the test specimen and outweighs the accuracy of the measuring device tested by the authors (plate bearing test and Dynaplaques). It is unnecessary to carry out cross-tests on site with these two devices because they give the same results on a large number of measurements. The measuring devices must be used as a priority, and with full knowledge of their limits, as tools for finding anomalies on a platform. The multiplication of measurement points can only improve knowledge of the heterogeneities of the platform.

Mots clés : géotechnique routière / terrassement / portance / expérimentation / contrôle qualité

Key words: road geotechnics / earthworks / bearing capacity / experimentation / quality control

© CFMS-CFGI-CFMR-CFG, 2023

1 Introduction

L’essai de plaque est l’essai le plus ancien référencé pour le dimensionnement des structures de chaussées (LCPC, 1965). Cet essai permet d’évaluer le module de déformabilité d’un matériau en place, module utilisé dans la modélisation de la structure de chaussée vis-à-vis de sa résistance au trafic routier.

Cet essai très robuste présente l’inconvénient d’être un essai plutôt long et fastidieux à mettre en œuvre sur chantier. Pour cette raison, des matériels d’essai plus ergonomiques et plus rapides ont été développés, reproduisant le principe de la mesure d’un module in situ par le biais de l’application d’une charge à la surface d’une couche et de l’évaluation de l’enfoncement d’une plaque au droit de la charge. Ces matériels ont été successivement la Dynaplaque 1 (Benoit et Schaeffner, 1982), puis la Dynaplaque 2 (Chassaing et al., 1995) et dernièrement le Portancemètre (LCPC, 2007). Des développements récents conduisent également à créer des matériels portatifs plus légers et facilement transportables (la plaque dynamique légère par exemple) ce qui montre bien l’intérêt de ce secteur à disposer de matériels adaptés aux contraintes de chantier. La multitude d’appareils de mesure montre l’importance de bien maîtriser les conclusions et les résultats d’essais fournis par les principaux matériels d’essais.

L’application de la charge dans chacun de ces essais est très différente : quasi statique pour l’essai à la plaque, l’application de la charge devient dynamique pour les Dynaplaques, avec une évaluation du module d’après le rebond d’une masse pour la Dynaplaque 1 et une mesure de la déformation du sol sous la plaque pour la Dynaplaque 2. Bien que supposés donner le même résultat, dans la pratique, il a souvent été constaté des écarts de mesure entre les différents appareils. Sur chantier, les intervenants comparent des résultats obtenus soit avec les deux versions de Dynaplaques (1 et 2) soit avec l’essai à la plaque statique et une Dynaplaque, et les situations de chantier entraînent de nombreuses dérives au cours de ces essais dits « de comparaison ». La perte de confiance dans l’un ou l’autre des appareils, voire la décrédibilisation des appareils et des valeurs obtenues sur chantier, sont le résultat de ces pratiques, qui bien que de bonne foi, sont réalisées dans des conditions non maîtrisées de reproductibilité et de répétabilité.

Il a donc été décidé de mener successivement plusieurs planches d’essais au Centre d’Expérimentation Routière (CER) de Rouen afin d’expérimenter des campagnes d’essais croisés entre la Dynaplaque 1, la Dynaplaque 2 et l’essai à la Plaque. Le Cerema Infrastructures Transports Matériaux a confié au CER de Rouen la mission de vérifier les relations existantes entre ces différents essais sur une gamme de module allant de 30 à 100 MPa. Une autre campagne a été confiée par l’Université Gustave Eiffel pour tester la répétabilité des mesures de Dynaplaque et les comparer à des essais de plaque.

Les résultats obtenus devaient notamment permettre de savoir si l’une des méthodes est favorable ou sécuritaire par rapport à l’autre dans une gamme de modules donnée et devait également préciser les incertitudes d’essais. Cet article présente les résultats obtenus et les principales conclusions qui doivent bénéficier aux praticiens sur les chantiers de terrassement pendant les phases de réception des plates-formes support d’infrastructures ou de bâtiment.

Le programme expérimental convenu comprend la réalisation des essais dont les références sont précisées dans le tableau 1.

Référence des essais réalisés au cours des essais de comparaison.

Reference of the tests carried out during the comparison tests.

2 Rappels théoriques

2.1 Le module de Young (E) : un objectif de portance1 pour le dimensionnement des structures

Le dimensionnement des structures de chaussée ou des structures aéronautiques est déterminé par la portance2 à long terme de la plate-forme support et de l’arase de terrassement.

Le terme de portance a été clarifié dans une note administrative récente (Cerema, œuvre collective, 2018). Il correspond de manière scientifique à un module de déformabilité. La portance est le terme couramment retenu sur chantier pour parler du module de déformabilité, mesuré par les moyens d’essais traditionnels tels que la plaque, la Dynaplaque ou encore le Portancemètre.

Les différentes classes de portance utilisées pour le dimensionnement de la plate-forme support de chaussée (PF) sont définies dans le Guide de réalisation des remblais et des couches de forme de 2000, ou GTR 2000 (LCPC-SETRA, 2000), et reprises dans la norme dimensionnement des chaussées (AFNOR, 2019). Ces différentes classes de plates-formes sont rappelées dans le tableau 2. Il est intéressant de noter que seule la valeur basse de chaque classe entre dans le calcul de dimensionnement et qu’il s’agit d’une valeur dite de long terme, c’est-à-dire correspondant à la valeur de module de la plate-forme stabilisée après un long temps de fonctionnement et supposée atteinte pour une certaine teneur en eau dite d’équilibre.

D’un point de vue fondamental, le module de Young est la constante qui relie la contrainte de traction ou de compression à la déformation pour un matériau élastique, homogène et isotrope. Il représente le coefficient directeur (ou pente) de la droite du domaine élastique du matériau.

Ce module peut être mesuré en laboratoire au moyen de l’essai triaxial pour les sols (AFNOR, 1994a) et pour les matériaux granulaires non traités (AFNOR, 2004b). Il peut également être estimé au travers d’essais de compression ou de traction (directe ou indirecte) avec mesure des déformations de l’éprouvette pour les matériaux traités.

Il peut aussi être évalué in situ. L’effet d’échelle, du mode opératoire, des gammes de sollicitation (petites ou grandes déformations) modifie grandement le résultat obtenu (Combarieu, 2006) comme illustré sur la figure 1. Plus les gammes de déformations sont petites, plus le module sera élevé et réciproquement.

Les classes de plates-formes et leurs valeurs de module à long terme utilisées pour le dimensionnement des infrastructures de transport.

The platform classes and their long-term modulus values used for the sizing of transport infrastructure.

|

Fig. 1 Représentation des modules obtenus en fonction des gammes de sollicitations (Borel et Reiffsteck, 2006). Representation of the modules obtained as a function of the stress ranges (Borel and Reiffsteck, 2006). |

2.2 Les modules de déformation EV2, EDYN1 et EDYN2

Dans le cas d’un empilement de couches de nature différente (et donc non homogènes), il n’est pas possible de mesurer le module de Young de chaque couche à l’aide des essais de chantier (EV2 à la Plaque statique, EDYN à la Dynaplaque) décrits dans le tableau 1. En effet, ces essais sont basés sur l’application d’une charge en surface ; ils mesurent donc un module moyen des couches sous-jacentes sur une profondeur dépendant de la charge et de la surface d’application. On parle alors de module de déformation.

Le graphe de la figure 1 montre l’importance des gammes de sollicitations dans la détermination du module de déformation (Borel et Reiffsteck, 2006 ; Combarieu, 2006). Ce paramètre est donc fortement influencé par la méthode utilisée dans l’application de la charge (statique et dynamique) et il est bien souvent compliqué de pouvoir comparer des méthodes de mesures entre elles.

Ceci cumulé au fait que dans la pratique, il est souvent constaté des écarts de mesure entre les différents appareils, entraîne finalement beaucoup de suspicion de la part des praticiens qui ne veulent finalement croire que ce qui se passera sur leur chantier, avec leurs matériaux et leurs matériels. Sur chantier, les intervenants comparent des résultats obtenus soit avec les deux versions de Dynaplaques (1 et 2) soit avec l’essai à la plaque statique et une Dynaplaque.

C’est ainsi que, les situations de chantier entraînent de nombreuses dérives au cours de ces essais dits « de comparaison » réalisés dans des conditions non maîtrisées de reproductibilité et de répétabilité, et souvent un nombre très restreint de mesures.

Ainsi, il a été décidé de mener successivement plusieurs planches d’essais au Centre d’Expérimentation Routière (CER) de Rouen afin d’expérimenter des campagnes d’essais croisés entre la Dynaplaque 1, la Dynaplaque 2 et l’essai à la Plaque en conditions maîtrisées et appuyées par des analyses statistiques robustes.

3 Protocoles expérimentaux des essais de comparaison

Deux campagnes ont été réalisées dans des conditions maîtrisées d’essai, sous un hall d’essai couvert au Cerema, Centre d’Expérimentation et de Recherche de Rouen, spécifiquement dédié aux essais en vraie grandeur.

Une première campagne réalisée en 2005 au CER a eu pour but de comparer les résultats obtenus avec la Dynaplaque 1, la Dynaplaque 2 et l’essai de plaque. Trois structures en matériaux naturels compactés ont été mises en œuvre en vue d’obtenir une gamme de modules allant de 30 à 120 MPa.

En 2010, une nouvelle campagne de mesure a été menée pour tester la répétabilité des mesures réalisées à la Dynaplaque et des mesures de comparaison avec l’essai à la plaque ont été faites à la suite sur ces planches. Trois autres structures ont été compactées pour obtenir des modules allant de 50 à 120 MPa (Fig. 2a et 2b).

Les résultats de ces deux séries de tests sont présentés ci-dessous.

|

Fig. 2 Courbe Proctor/IPI et courbes granulométriques du sable concassé 0/10 mm classés B2. Proctor/IPI curve and grain size curves of 0/10 mm crushed sand classified B2. |

3.1 Structures mises en œuvre

3.1.1 Matériaux mis en œuvre

3.1.1.1 Le Sable B2

Le sable utilisé pour l’expérimentation est classé B2 au sens de la norme NF P11-300 (AFNOR, 1992) présente les caractéristiques suivantes (données fournisseur et Cerema Rouen) :

une valeur au bleu des sols VBS = 0,96 g bleu/100 g (AFNOR, 1998) ;

un passant à 80 μm ≈ 10 % ;

un passant à 2 mm ≈ 95 % ;

une masse volumique à l’optimum Proctor normal ρdOPN = 1,88 Mg/m3 ;

une teneur en eau à l’optimum Proctor normal wOPN = 10,1 %.

Six échantillons ont été prélevés afin de tracer la courbe granulométrique moyenne du matériau (Fig. 3).

Les classes d’états hydriques de ce matériau ont été définies dans le tableau 3 (LCPC-SETRA, 2000).

Ce matériau a été utilisé pour réaliser les planches dont les modules ont été compris entre 30 et 80 MPa, en faisant varier les états hydriques entre « s » et « h » et les conditions de mise en œuvre. Les variations de l’Indice Portant Immédiat (IPI) sont comprises entre 58 et 1 pour une gamme de teneur en eau comprise respectivement entre 4,5 et 14 %.

|

Fig. 3 Courbe proctor/IPI (sur la fraction 0/20 mm) et courbes granulométriques de la grave 0/31,5 mm concassée classées B4. Proctor/IPI curve (on the 0/20 mm fraction) and grain size curves of the 0/31.5 mm crushed gravel classified B4. |

3.1.1.2 La Grave B4

La grave 0/31,5 mm utilisée pour l’expérimentation est classée B4 au sens de la norme NF P11-300. Ses caractéristiques sont les suivantes :

une valeur au bleu des sols VBS = 0,75 g bleu/100 g sol (AFNOR, 1998) ;

un passant à 80 μm ≈ 8 % ;

un passant à 2 mm ≈ 58 % ;

une masse volumique à l’optimum Proctor normal ρdOPN = 1,96 Mg/m3 ;

une teneur en eau à l’optimum Proctor normal wOPN = 8,3 % ;

et wOPN = 7,2 % en appliquant une correction pour ramener à la fraction 0/31,5 mm.

Six échantillons ont été prélevés afin de tracer la courbe granulométrique moyenne du matériau (Fig. 4).

Les classes d’états hydriques de ce matériau ont été définies dans le tableau 4 (LCPC-SETRA, 2000).

Ce matériau a été utilisé pour réaliser les planches dont les modules ont été compris entre 100 et 120 MPa, à l’état hydrique « m » et en faisant varier les conditions de mise en œuvre. Les variations de l’IPI montrent que ce matériau est très sensible aux faibles variations de teneur en eau. Les variations sont comprises entre 90 et 1 pour une gamme de teneur en eau comprise respectivement entre 4,5 et 14 %.

|

Fig. 4 Vue en coupe des structures réalisées (a) 1 m d’épaisseur et (b) 0,8 m d’épaisseur. Sectional view of the structures produced (a) 1 m thickness and (b) 0.8 m thickness. |

3.1.2 Les gammes de portance des planches d’essai

La pratique du CER de Rouen pour les essais en vraie grandeur, a conduit à retenir des relations variables, avec un facteur multiplicatif souvent compris entre 3 et 7 pour relier le module EV2 et l’IPI sur les sables et graves utilisées pour leurs planches de compactage, comme récapitulé dans le tableau 5.

Ce tableau montre l’extrême difficulté de maîtriser la relation entre la portance et l’IPI. La longue pratique du CER en matière de planche d’essai en vraie grandeur permet néanmoins de valider des conditions expérimentales de très bonne qualité, que l’on ne pourrait pas reproduire sur chantier.

Les matériaux B2 et B4 utilisés sur les nombreux essais en vraie grandeur réalisés au CER, présentent de nombreux avantages comme leur mise en œuvre facile et le besoin de peu d’eau pour changer d’état hydrique. Leur inconvénient principal réside par contre dans leur sensibilité à l’eau et la variation de module pour de très faibles variations de teneur en eau.

Récapitulatif des caractéristiques des planches de compactage.

Summary of the characteristics of the compaction boards.

3.1.3 Description des planches de compactage

Les planches d’essais ont été réalisées dans le hall d’essai du CER de Rouen dans des conditions de mise en œuvre maîtrisées tant du point de vue du matériau compacté, que sur la mise en œuvre elle-même, et dans des conditions environnementales relativement constantes en hygrométrie et température.

Les matériaux approvisionnés sur place ont été homogénéisés sur stock puis mis en œuvre avec du matériel de chantier représentatif de conditions réelles de travaux de terrassement.

Les essais dits croisés entre appareils de mesure doivent être réalisés sur un corps d’épreuve réaliste (AFNOR, 2017), dont la variabilité naturelle est de l’ordre de grandeur de la mesure mais qui peut être suffisamment maîtrisée pour éviter une dispersion trop grande des résultats obtenus (SETRA, 2005).

Les différentes couches ont été compactées au moyen d’un compacteur monocylindre vibrant classé VM4 selon NF P98-705 (AFNOR, 2018a), NF P98-736 (AFNOR, 2018b) et NF P98-761 (AFNOR, 1991).

3.1.4 Caractéristiques des planches in situ

Les essais suivants ont été réalisés sur les 3 structures :

la masse volumique moyenne de chaque couche après compactage (6 points de mesures) au gamma densimètre à profondeur variable (GPV) 25/40 ;

la teneur en eau des sols pendant la mise en œuvre et pour les mesures au GPV 25/40 ;

l’épaisseur moyenne de chaque couche par nivellement optique.

3.2 Modalités de mesure de la portance

3.2.1 Description des matériels utilisés pour les mesures

Plusieurs matériels de mesure de portance ont été utilisés pour ces campagnes d’essais croisés :

le matériel d’essai à la plaque du Cerema de Rouen et 2 Dynaplaques pour la campagne de 2005 ;

neuf Dynaplaques étalonnées depuis moins d’un an, pour la campagne de 2010.

3.2.2 Modalités de mesure

Les mesures et leur implantation ont été réalisées suivant les normes NF P94-117-1 (AFNOR, 2000) et -2 (AFNOR, 2004a) et en respectant les recommandations et précautions de mesure du document publié en 2005 (SETRA, 2005).

3.2.3 Modalités d’exploitation des mesures

Une attention particulière a été apportée aux points de vigilance suivants pour garantir la qualité de la réalisation de la planche expérimentale. De manière non exhaustive, nous retiendrons :

une implantation et une chronologie de réalisation des essais permettant de limiter les interactions ;

le suivi méticuleux des travaux durant la mise en œuvre des matériaux ;

la garantie du niveau de portance visé durant les essais, en vérifiant la stabilisation des valeurs de teneur en eau et, par conséquent, de la portance ;

le traitement des données :

la taille de la population :

10 à 12 points par planche et par essai, ont été pratiqués ;

chaque Dynaplaque a réalisé au moins 8 mesures sur chaque planche ;

la détection des valeurs aberrantes à l’aide du test de Dixon, et sont ensuite écartées ou reprises en décalant l’essai associé ;

le calcul d’indicateurs de dispersion comme le coefficient de variation) qui correspond au rapport écart-type/valeur moyenne multiplié par 100) ;

la recherche de corrélations : les points d’un même pseudo-profil en travers sont comparés ;

la discussion des corrélations obtenues : la qualité de la corrélation est ensuite jugée par comparaison du coefficient de corrélation R2 avec les valeurs de la table de distribution de ce coefficient (Fisher et Yates, 1991) ;

les calculs des écarts types de répétabilité et de reproductibilité selon la norme ISO 5725 (AFNOR, 1994b) ont été approuvés par un métrologue qualifié.

4 Résultat des essais croisés

4.1 Essais croisés Dynaplaque 2

La synthèse des résultats obtenus avec les Dynaplaques 2 sur les trois planches sont récapitulés dans le tableau 6 et détaillés dans les paragraphes qui suivent.

Ces résultats montrent qu’en moyenne, les outils de mesure tels que la Dynaplaque permettent de restituer assez bien la valeur de module espérée, mais qu’à l’évidence, la dispersion des mesures, telle qu’on peut l’évaluer par le calcul de l’incertitude (obtenu ici en multipliant l’écart-type par 2), est très élevée. Nous l’avons interprété comme le signe que la qualité du corps d’épreuve a une réelle importance sur la conduite d’essais croisés et c’est ce qui est discuté dans les paragraphes qui suivent.

Gammes de portance recherchées sur chaque planche, les valeurs moyennes obtenues avec leur incertitude calculée.

Bearing ranges sought on each board, mean values obtained with their calculated uncertainty.

4.1.1 Résultats sur la planche visant 50 MPa

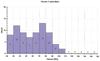

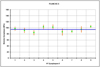

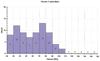

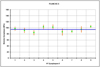

L’incertitude U de 44,9 MPa est l’ordre de grandeur du module recherché. L’ensemble des mesures effectuées est reporté sur les figures 5 et 6.

La figure 7 montre à l’évidence que même en conditions maîtrisées, un matériel de mesure identique enregistre la dispersion naturelle des matériaux, fortement liée, ici, à la variation des teneurs en eau de surface.

Ces écarts de teneurs en eau, qui reflètent la dispersion naturelle du matériau composant le corps de l’épreuve, ont ainsi une forte influence sur le résultat mesuré à la Dynaplaque 2.

|

Fig. 5 Histogramme des mesures réalisées sur la planche à 50 MPa (13 mesures inférieures à 20 MPa ne figurent pas sur cet histogramme). Histogram of measurements taken on the board at 50 MPa (13 measurements less than 20 MPa are not shown on this histogram. |

|

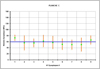

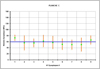

Fig. 6 Valeurs moyennes obtenues pour les 9 Dynaplaques et les barres d’incertitudes pour chacune. En bleu, la valeur moyenne globale (58,5 MPa). Average values obtained for the 9 Dynaplates and the uncertainty bars for each. In blue, the overall average value (58.5 MPa). |

|

Fig. 7 Histogramme des teneurs en eau sur les deux couches qui constituent la planche d’essai à 50 MPa constituée en matériau B2. Histogram of the water contents on the two layers that make up the 50 MPa test board made of material B2. |

4.1.2 Résultats sur la planche visant 80 MPa

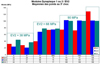

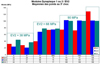

Les essais conduits sur cette planche ont permis d’évaluer un module de déformabilité moyen de 94,5 MPa et une incertitude U de 27,9 MPa. L’ensemble des mesures effectuées est reporté sur les figures 8 et 9.

Sur cette planche d’essai, la valeur moyenne est plutôt forte et éloignée de la valeur recherchée de 80 MPa. L’incertitude des mesures sur chaque Dynaplaque est ici beaucoup plus faible que sur la planche à 50 MPa.

Même si les écarts sont moins importants que sur la planche précédente, on a là encore une illustration de la variabilité « normale » du corps d’épreuve, due à la variation « normale » des teneurs en eau du matériau comme le montre la figure 10.

|

Fig. 8 Histogramme des mesures sur la planche à 80 MPa. Histogram of measurements on the board at 80 MPa. |

|

Fig. 9 Valeurs moyennes obtenues pour les 9 Dynaplaques et les barres d’incertitudes pour chacune. En bleu, la valeur moyenne globale (94,5 MPa). Average values obtained for the 9 Dynaplates and the uncertainty bars for each. In blue, the overall average value (94.5 MPa). |

|

Fig. 10 Histogramme des teneurs en eau sur les deux couches qui constituent la planche d’essai à 80 MPa constituée en matériau B2. Histogram of the water contents on the two layers that make up the 80 MPa test board made of material B2. |

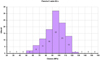

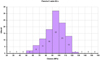

4.1.3 Résultats sur la planche visant 120 MPa

Les essais conduits sur cette planche ont permis d’évaluer un module de déformabilité moyen de 113,2 MPa et une incertitude U de 37,9 MPa (Fig. 11 et 12).

On observe sur cette troisième planche d’essai une dispersion plutôt élevée des valeurs moyennes obtenues sur chaque Dynaplaque, avec des incertitudes associées également plutôt élevées. Ces écarts sont là encore significatifs de la variabilité naturelle du corps d’épreuve (Fig. 13).

On voit donc à l’issue de ces essais que là encore, l’importance des matériaux tant du point de vue de leur caractérisation que de la variabilité des teneurs en eau se répercute très nettement sur la variabilité des mesures effectuées à la Dynaplaque.

|

Fig. 11 Histogramme des mesures réalisées sur la planche à 120 MPa. Histogram of measurements made on the board at 120 MPa. |

|

Fig. 12 Valeurs moyennes obtenues pour les 9 Dynaplaques et les barres d’incertitudes pour chacune. En bleu, la valeur moyenne globale (113,2 MPa). Average values obtained for the 9 Dynaplates and the uncertainty bars for each. In blue, the overall average value (113.2 MPa). |

|

Fig. 13 Histogramme des teneurs en eau sur les deux couches qui constituent la planche d’essai à 120 MPa constituée en matériau B4. Histogram of the water contents on the two layers that make up the 120 MPa test board made of material B4. |

4.1.4 Synthèse des essais croisés à la Dynaplaque 2

Sur chacune des structures, on constate de très grands écarts entre le résultat des modules mesurés et les modules visés que ce soit individuellement sur chaque engin de mesure ou que ce soit collectivement toutes valeurs confondues.

Ce résultat montre qu’il est impossible d’avoir une constance dans les valeurs individuelles de portances des supports naturels en raison de la variabilité des caractéristiques intrinsèques du sol (granulométrie, pourcentage de fines (< 80 μm) et VBS) même faible, qui changent le module du matériau du fait de la variabilité des teneurs en eau qui en résulte au final, et ceci, malgré tous les efforts faits pour homogénéiser les stocks. Ceci est malheureusement conforme à la réalité de chantier et peut représenter la majorité des cas de réceptions sur arases et couches de forme. La variation des mesures réalisées reflète ainsi la variation du corps d’épreuve et non pas la variation de la mesure liée à l’appareillage. Ainsi, on rappellera que la mesure de l’incertitude des Dynaplaque, basée sur la méthode de vérification / acceptation des machines réalisée par le CECP d’Angers est de ± 9 % selon la norme NF P94-117-2 (AFNOR, 2004a). Cette dispersion est à prendre en compte pour chaque point de mesure. Cette incertitude est à cumuler avec les dispersions naturelles de la plate-forme.

4.2 Les essais croisés Plaque et Dynaplaque

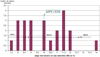

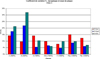

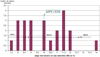

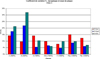

Les planches d’essais testées avec les Dynaplaques et l’essai à la plaque sont au nombre de 16. Pour ces essais une seule Dynaplaque 1 et une seule Dynaplaque 2 ont été testées. Le détail des mesures est repris sur les figures 14 et 15.

L’ensemble des résultats de mesure, avec les coefficients de variations associés, est reporté sur la figure 16.

On y retrouve ainsi :

dans les gammes de portance faible, une situation où les Dynaplaques donnent des valeurs inférieures à la plaque ;

dans les gammes de portances moyennes, les portances mesurées à la Dynaplaque sont très proches des essais à la plaque ;

dans les gammes de portances élevées, la Dynaplaque 2 restitue des mesures très proches de celles à la plaque alors que la Dynaplaque 1 est hors de sa gamme de mesure normale.

Sur l’ensemble de la plage de mesure, une droite de régression EVDYN2 = f (EV2) montre que la Dynaplaque 2 donne en moyenne des mesures 13 % supérieures aux modules EV2 mesurés à l’essai de plaque. Ce résultat est à considérer avec précaution, compte-tenu de la teneur en eau élevée sur certaine planche qui affecte ponctuellement les résultats observés par les mécanismes décrits ci-dessous.

Les résultats obtenus permettent ainsi de confirmer que le module obtenu dynamiquement sur un matériau humide (quasiment saturé) est plus faible que le module obtenu par un moyen statique. Ceci corrobore des observations de chantiers où la présence d’eau est souvent notée comme un élément défavorable pour la mesure, d’une part parce que la portance en est affectée, mais aussi parce que l’auscultation dynamique met l’eau en pression et peut réduire d’autant l’énergie d’impact et donc l’évaluation du module. C’est ce que l’on retrouve confirmé sur la planche A et B. La planche D montre à l’évidence une dispersion plus forte qui doit certainement être mise en rapport avec la dispersion des valeurs obtenues à la Dynaplaque, évaluée précédemment à environ 28 MPa dans ces gammes de valeurs.

|

Fig. 14 Histogramme sur la comparaison Dynaplaques au 3e choc et essai de plaque-modules. Histogram on Dynaplaques comparison at 3rd impact and plate-modulus test. |

|

Fig. 15 Histogramme sur la comparaison Dynaplaques au 3e choc et essai de plaque-coefficient de variation. Histogram on Dynaplaques comparison at 3rd impact-coefficient of variation. |

|

Fig. 16 Résultats des essais croisés entre Dynaplaque 1, Dynaplaque 2 et essai de plaque réalisés au cours d’une même campagne d’essais menée sur 7 situations différentes de portance. Results of cross-tests between Dynaplaque 1, Dynaplaque 2 and plate test carried out during the same test campaign carried out on 7 different lift situations. |

4.3 Les essais croisés Dynaplaque 1 et Dynaplaque 2

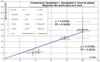

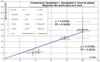

Les couples de valeurs croisant EDYN1 et EDYN2 sont présentés dans la figure 17.

Les résultats obtenus indiquent les tendances suivantes par gamme de modules :

pour des faibles modules (EV2 ≈ 40 MPa), les appareils ont chacun une bonne répétabilité de la mesure, mais on constate que la Dynaplaque 2 sous-évalue d’environ 25 % la portance par rapport à la Dynaplaque 1 ;

pour des modules moyens (EV2 ≈ 70 MPa), sur une des structures, on constate que les deux Dynaplaques restituent sensiblement les mêmes valeurs de portance, alors que pour une autre structure de même module mesuré à l’essai de plaque statique (planche Bd), la Dynaplaque 1 conduit à des résultats nettement sous-évalués par rapport à la Dynaplaque 2 ;

pour des modules élevés (EV2 ≈ 100 MPa), la Dynaplaque 1 est en limite de tolérance par rapport à sa plage de mesure (la limite d’utilisation est fixée à 100 MPa dans la norme) et peut soit sous-évaluer le module de 30 % soit le sur-évaluer de 30 % par rapport à la Dynaplaque 2.

Il est important de préciser que ces interprétations ne peuvent être faites que parce qu’une valeur de référence a été définie par l’étude IPI/CBR et parce que des mesures à la plaque sont également disponibles. En l’absence de ce référentiel, il serait extrêmement difficile sur un chantier normal, de déterminer quel engin définit la bonne valeur de portance. À titre d’exemple, le point de la planche D qui est défini dans le graphe de la figure 17 peut être compris de deux manières différentes : par rapport à la médiatrice, on peut soit considérer que la Dynaplaque 1 estime correctement une valeur à 40 MPa et que la Dynaplaque 2 surestime les portances, soit considérer que la Dynaplaque 2 estime correctement une valeur à 70 MPa et que la Dynaplaque 1 sous-estime les portances. Seule une connaissance fine des états hydriques permettrait de trancher en faveur de l’une ou l’autre des hypothèses.

|

Fig. 17 Résultats des essais croisés entre Dynaplaque 1 et Dynaplaque 2 réalisés au cours d’une même campagne d’essais menée sur 7 situations différentes de portance. Results of cross-tests between Dynaplaque 1 and Dynaplaque 2 carried out during the same test campaign carried out on 7 different lift situations. |

5 Conclusion

La mesure du module de déformabilité, plus classiquement appelé portance, sur les plates-formes d’infrastructures est un élément clé de l’assurance qualité car elle permet de valider la performance obtenue et la conformité au cahier des charges techniques. La co-existence de matériels de mesures différents est une réalité fréquente sur chantier et la tentation de faire des essais croisés sur chantier pour tester ou valider les performances réciproques des matériels est forte.

Les essais réalisés dans des conditions maîtrisées au Cerema de Rouen ont permis de mettre en évidence plusieurs éléments utiles pour la maîtrise de la qualité sur un chantier. D’une part, l’étude et l’expérience acquises par le Cerema de Rouen sur planche d’essai en vraie grandeur, a clairement démontré que la variabilité naturelle du corps d’épreuve intervient pour beaucoup dans les résultats de portance réalisés par chacun des matériels. Les hétérogénéités naturelles du matériau compacté et de son état hydrique conduisent à des incertitudes de mesures d’autant plus élevées que le matériau est sensible à l’eau et dans des états hydriques humides. Les coefficients de variations mesurés que ce soit à la plaque, à la Dynaplaque 1 ou la Dynaplaque 2 sont très élevés, et proches de l’ordre de grandeur mesurée lorsque le matériau est à l’état hydrique humide. Dans les gammes de mesures attendues sur des matériaux à l’état hydrique humide à moyen, c’est-à-dire inférieures ou égales à 40 MPa, la Dynaplaque 1 et l’essai à la plaque restituent en moyenne, sur une population de mesure significative, des résultats de portance proches de la valeur cible. D’autre part, lorsque les matériaux sont plus secs et qu’ils conduisent à des portances moyennes à élevées (gamme de module de déformabilité supérieure à 70 MPa), les coefficients de variations sont plus faibles. Dans ces gammes de mesures, la Dynaplaque 2 et l’essai à la plaque restituent en moyenne, sur une population de mesures significatives, des résultats de portance proches des valeurs cibles. Une plus grande prudence doit être attendue en cas d’utilisation de la Dynaplaque 1, pour laquelle on confirme à nouveau que la limite de mesure doit être inférieure à 100 MPa comme définie dans la norme.

Pour toutes ces raisons, il nous semble important de réaffirmer qu’il est inutile de réaliser des essais croisés sur chantier car les appareils donnent sur un grand nombre de mesures les mêmes résultats (Cerema, 2018). La dispersion en un point donné est liée au corps d’épreuve et l’emporte sur l’exactitude de l’appareil de mesure. Il sera impossible de dégager des tendances claires permettant de corréler les résultats d’une Dynaplaque avec une autre ou entre Dynaplaque et plaque.

Les essais de portance doivent être considérés comme des outils d’aide à la détection d’anomalies de portance sur une plate-forme, quelle qu’elle soit. Le dimensionnement doit en priorité être réalisé en utilisant les critères définis dans la norme NF P98-086 (AFNOR, 2019) et le GTR 2000 (LCPC-SETRA, 2000) qui se basent sur la classification des sols qui composent la partie supérieure des terrassements (PST) et leurs états hydriques pour dimensionner la classe d’arase (AR) puis de plate-forme (PF). La multiplication des points de mesure ne peut qu’améliorer la connaissance des hétérogénéités de la plate-forme. La procédure de réception des plates-formes est pour sa part très bien résumée dans la note d’information du Cerema (2018).

Remerciements

Les auteurs souhaitent remercier l’ensemble des personnels ayant contribué à l’élaboration de ces résultats, ainsi que tous les chargés d’essais des laboratoires du Cerema qui se sont mobilisés pour déplacer les Dynaplaques.

Les remerciements s’adressent plus particulièrement aux membres du Centre d’Expérimentation et de Recherche de Rouen suivants : Michel Froumentin, Hervé Trufley, Cyril Ledun, Bruno Brochard, et Marc Gabet.

Références

- AFNOR. 1991. NF P98-761. Matériels de construction et d’entretien des routes – Compacteurs – Évaluation du moment d’excentrique. [Google Scholar]

- AFNOR. 1992. NF P11-300. Exécution des terrassements – Classification des matériaux utilisables dans la construction des remblais et des couches de forme d́infrastructures routières. [Google Scholar]

- AFNOR. 1994a. NF P94-070. Sols : reconnaissance et essais – Essais à l’appareil triaxial de révolution – Généralités – Définitions. [Google Scholar]

- AFNOR. 1994b. NF EN ISO 5725. Application de la statistique – Exactitude (justesse et fidélité) des résultats et méthodes de mesure. [Google Scholar]

- AFNOR. 1998. NF P94-068. Sols : reconnaissance et essais – Mesure de la capacité d’adsorption de bleu de méthylène d’un sol ou d’un matériau rocheux par l’essai à la tache. [Google Scholar]

- AFNOR. 2000. NF P94-068. Sols : reconnaissance et essais – Mesure de la capacité d’adsorption de bleu de méthylène d’un sol ou d’un matériau rocheux par l’essai à la tache. [Google Scholar]

- AFNOR. 2004a. NF P94-117-2. Portance des plates-formes – Partie 2 : module sous chargement dynamique. [Google Scholar]

- AFNOR. 2004b. NF EN 13286-7. Mélanges avec ou sans liant hydraulique – Partie 7 : essai triaxial sous charge cyclique pour mélanges sans liant hydraulique. [Google Scholar]

- AFNOR. 2017. NF EN ISO 21748. Lignes directrices relatives à l’utilisation d’estimations de la répétabilité, de la reproductibilité et de la justesse dans l’évaluation de l’incertitude de mesure. [Google Scholar]

- AFNOR. 2018a. NF P98-705. Matériels de construction et d’entretien des routes – Compacteurs – Terminologie et spécifications commerciales 07-1992 ISO. Terrassements – Partie 5 : contrôle de la qualité et surveillance. [Google Scholar]

- AFNOR. 2018b. NF P98-736. Matériel de construction et d’entretien des routes – Compacteurs – Classification. [Google Scholar]

- AFNOR. 2019. NF P98-086. Dimensionnement structurel des chaussées routières – Application aux chaussées neuves. [Google Scholar]

- Benoit J, Schaeffner M. 1982. La Dynaplaque. Bull. liaison Labo P et Ch 122(nov.-déc.): 61–72. [Google Scholar]

- Borel S, Reiffsteck P. 2006. Caractérisation de la déformabilité des sols au moyen d’essais en place. Études et Recherches des LPC. GT81. LCPC., 132 p. [Google Scholar]

- Cerema. 2018. Méthodologie de réception en portance des plateformes. Note d’Information n°1. Disponible sur https://www.cerema.fr/fr/centre-ressources/boutique/methodologie-mesure-portance-plates-formes. [Google Scholar]

- Chassaing P, Corte J, Froumentin M, Schaeffner M. 1995. La Dynaplaque 2 – Étude d’un nouveau matériel. Bull. Liaison des Lab P et Ch 135: 3–13. [Google Scholar]

- Combarieu O. 2006. L’usage des modules de déformation en géotechnique. Rev Fr Geotech 114: 3–32. [Google Scholar]

- Fisher RA, Yates F. 1991. Statistical tables for biological, agricultural, and medical research. Edinburgh: Oliver and Boyd. [Google Scholar]

- LCPC. 1965. Essais de plaque et mécanique des chaussées. Bulletin de liaison des laboratoires routiers, Bull. Spécial. [Google Scholar]

- LCPC. 2007. Portance des plates-formes : mesure du module en continu par le Portancemètre. Guide Technique. [Google Scholar]

- LCPC-SETRA. 2000. Réalisation des remblais et des couches de forme. Guide Technique. Fascicule 1 et 2. 1re édition en 1992. [Google Scholar]

- SETRA. 2005. Éléments techniques pour la conception et la réalisation de planches d’essais de compactage dans les chantiers de terrassements. Note d’information Chaussées-Dépendance 114: 8. [Google Scholar]

Citation de l’article : Guillaume Voisin, Yasmina Boussafir, Delphine Jacqueline. Comparaison Plaque et Dynaplaque

Résultats d’essais croisés en conditions maîtrisées. Rev. Fr. Geotech. 2023, 174, 1.

Liste des tableaux

Référence des essais réalisés au cours des essais de comparaison.

Reference of the tests carried out during the comparison tests.

Les classes de plates-formes et leurs valeurs de module à long terme utilisées pour le dimensionnement des infrastructures de transport.

The platform classes and their long-term modulus values used for the sizing of transport infrastructure.

Récapitulatif des caractéristiques des planches de compactage.

Summary of the characteristics of the compaction boards.

Gammes de portance recherchées sur chaque planche, les valeurs moyennes obtenues avec leur incertitude calculée.

Bearing ranges sought on each board, mean values obtained with their calculated uncertainty.

Liste des figures

|

Fig. 1 Représentation des modules obtenus en fonction des gammes de sollicitations (Borel et Reiffsteck, 2006). Representation of the modules obtained as a function of the stress ranges (Borel and Reiffsteck, 2006). |

| Dans le texte | |

|

Fig. 2 Courbe Proctor/IPI et courbes granulométriques du sable concassé 0/10 mm classés B2. Proctor/IPI curve and grain size curves of 0/10 mm crushed sand classified B2. |

| Dans le texte | |

|

Fig. 3 Courbe proctor/IPI (sur la fraction 0/20 mm) et courbes granulométriques de la grave 0/31,5 mm concassée classées B4. Proctor/IPI curve (on the 0/20 mm fraction) and grain size curves of the 0/31.5 mm crushed gravel classified B4. |

| Dans le texte | |

|

Fig. 4 Vue en coupe des structures réalisées (a) 1 m d’épaisseur et (b) 0,8 m d’épaisseur. Sectional view of the structures produced (a) 1 m thickness and (b) 0.8 m thickness. |

| Dans le texte | |

|

Fig. 5 Histogramme des mesures réalisées sur la planche à 50 MPa (13 mesures inférieures à 20 MPa ne figurent pas sur cet histogramme). Histogram of measurements taken on the board at 50 MPa (13 measurements less than 20 MPa are not shown on this histogram. |

| Dans le texte | |

|

Fig. 6 Valeurs moyennes obtenues pour les 9 Dynaplaques et les barres d’incertitudes pour chacune. En bleu, la valeur moyenne globale (58,5 MPa). Average values obtained for the 9 Dynaplates and the uncertainty bars for each. In blue, the overall average value (58.5 MPa). |

| Dans le texte | |

|

Fig. 7 Histogramme des teneurs en eau sur les deux couches qui constituent la planche d’essai à 50 MPa constituée en matériau B2. Histogram of the water contents on the two layers that make up the 50 MPa test board made of material B2. |

| Dans le texte | |

|

Fig. 8 Histogramme des mesures sur la planche à 80 MPa. Histogram of measurements on the board at 80 MPa. |

| Dans le texte | |

|

Fig. 9 Valeurs moyennes obtenues pour les 9 Dynaplaques et les barres d’incertitudes pour chacune. En bleu, la valeur moyenne globale (94,5 MPa). Average values obtained for the 9 Dynaplates and the uncertainty bars for each. In blue, the overall average value (94.5 MPa). |

| Dans le texte | |

|

Fig. 10 Histogramme des teneurs en eau sur les deux couches qui constituent la planche d’essai à 80 MPa constituée en matériau B2. Histogram of the water contents on the two layers that make up the 80 MPa test board made of material B2. |

| Dans le texte | |

|

Fig. 11 Histogramme des mesures réalisées sur la planche à 120 MPa. Histogram of measurements made on the board at 120 MPa. |

| Dans le texte | |

|

Fig. 12 Valeurs moyennes obtenues pour les 9 Dynaplaques et les barres d’incertitudes pour chacune. En bleu, la valeur moyenne globale (113,2 MPa). Average values obtained for the 9 Dynaplates and the uncertainty bars for each. In blue, the overall average value (113.2 MPa). |

| Dans le texte | |

|

Fig. 13 Histogramme des teneurs en eau sur les deux couches qui constituent la planche d’essai à 120 MPa constituée en matériau B4. Histogram of the water contents on the two layers that make up the 120 MPa test board made of material B4. |

| Dans le texte | |

|

Fig. 14 Histogramme sur la comparaison Dynaplaques au 3e choc et essai de plaque-modules. Histogram on Dynaplaques comparison at 3rd impact and plate-modulus test. |

| Dans le texte | |

|

Fig. 15 Histogramme sur la comparaison Dynaplaques au 3e choc et essai de plaque-coefficient de variation. Histogram on Dynaplaques comparison at 3rd impact-coefficient of variation. |

| Dans le texte | |

|

Fig. 16 Résultats des essais croisés entre Dynaplaque 1, Dynaplaque 2 et essai de plaque réalisés au cours d’une même campagne d’essais menée sur 7 situations différentes de portance. Results of cross-tests between Dynaplaque 1, Dynaplaque 2 and plate test carried out during the same test campaign carried out on 7 different lift situations. |

| Dans le texte | |

|

Fig. 17 Résultats des essais croisés entre Dynaplaque 1 et Dynaplaque 2 réalisés au cours d’une même campagne d’essais menée sur 7 situations différentes de portance. Results of cross-tests between Dynaplaque 1 and Dynaplaque 2 carried out during the same test campaign carried out on 7 different lift situations. |

| Dans le texte | |

Les statistiques affichées correspondent au cumul d'une part des vues des résumés de l'article et d'autre part des vues et téléchargements de l'article plein-texte (PDF, Full-HTML, ePub... selon les formats disponibles) sur la platefome Vision4Press.

Les statistiques sont disponibles avec un délai de 48 à 96 heures et sont mises à jour quotidiennement en semaine.

Le chargement des statistiques peut être long.